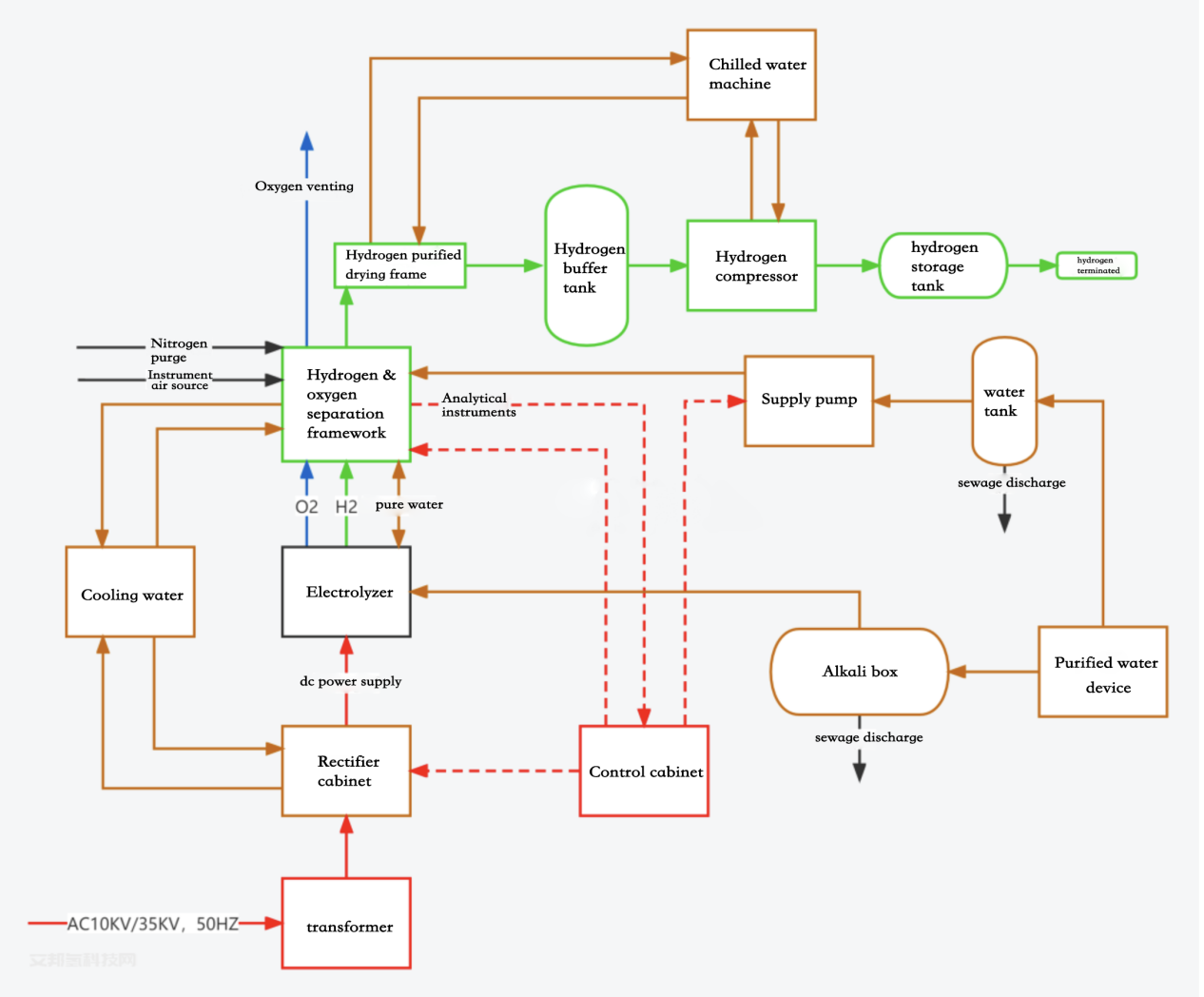

विद्युत अपघटन हाइड्रोजन उत्पादन इकाई में जल विद्युत अपघटन हाइड्रोजन उत्पादन उपकरणों का एक पूरा सेट शामिल है। मुख्य उपकरण निम्नलिखित हैं:

1. इलेक्ट्रोलाइज़र

2. गैस-द्रव पृथक्करण उपकरण

3. सुखाने और शुद्धिकरण प्रणाली

4. विद्युत भाग में शामिल हैं: ट्रांसफार्मर, रेक्टिफायर कैबिनेट, पीएलसी प्रोग्राम कंट्रोल कैबिनेट, इंस्ट्रूमेंट कैबिनेट, पावर डिस्ट्रीब्यूशन कैबिनेट, होस्ट कंप्यूटर, आदि।

5. सहायक प्रणाली में मुख्य रूप से शामिल हैं: क्षार टैंक, कच्चा माल जल टैंक, जल आपूर्ति पंप, नाइट्रोजन बोतल/बस बार, आदि।

6. उपकरण की समग्र सहायक प्रणाली में शामिल हैं: शुद्ध जल मशीन, शीतलन जल टावर, चिलर, वायु कंप्रेसर आदि।

इलेक्ट्रोलाइटिक हाइड्रोजन उत्पादन इकाई में, डायरेक्ट करंट के प्रभाव से इलेक्ट्रोलाइज़र में पानी एक भाग हाइड्रोजन और आधा भाग ऑक्सीजन में विघटित हो जाता है। उत्पन्न हाइड्रोजन और ऑक्सीजन को इलेक्ट्रोलाइट के साथ पृथक्करण के लिए गैस-तरल विभाजक में भेजा जाता है। हाइड्रोजन और ऑक्सीजन को हाइड्रोजन और ऑक्सीजन कूलर द्वारा ठंडा किया जाता है, और ड्रॉप कैचर पानी को पकड़कर हटा देता है, फिर नियंत्रण प्रणाली के नियंत्रण में इसे बाहर भेज दिया जाता है; इलेक्ट्रोलाइट परिसंचरण पंप के प्रभाव से हाइड्रोजन, ऑक्सीजन क्षार फिल्टर आदि से गुजरता है। तरल कूलर के बाद यह इलेक्ट्रोलाइज़र में वापस आ जाता है और विद्युत अपघटन प्रक्रिया जारी रखता है।

सिस्टम के दबाव को प्रेशर कंट्रोल सिस्टम और डिफरेंशियल प्रेशर कंट्रोल सिस्टम के माध्यम से समायोजित किया जाता है ताकि बाद की प्रक्रियाओं और भंडारण की आवश्यकताओं को पूरा किया जा सके।

जल विद्युत अपघटन द्वारा उत्पादित हाइड्रोजन में उच्च शुद्धता और कम अशुद्धियों के लाभ होते हैं। आमतौर पर, जल विद्युत अपघटन द्वारा उत्पादित हाइड्रोजन में केवल ऑक्सीजन और जल ही अशुद्धियाँ होती हैं, अन्य कोई घटक नहीं होते (जिससे कुछ उत्प्रेरकों के दूषित होने से बचा जा सकता है), जो उच्च शुद्धता वाली हाइड्रोजन के उत्पादन को सुविधाजनक बनाता है। शुद्धिकरण के बाद, उत्पादित गैस इलेक्ट्रॉनिक ग्रेड औद्योगिक गैस के मानकों को पूरा कर सकती है।

हाइड्रोजन उत्पादन उपकरण द्वारा उत्पादित हाइड्रोजन, सिस्टम के कार्यशील दबाव को स्थिर करने और हाइड्रोजन में मौजूद मुक्त पानी को और अधिक हटाने के लिए एक बफर टैंक से होकर गुजरती है।

हाइड्रोजन के हाइड्रोजन शुद्धिकरण उपकरण में प्रवेश करने के बाद, जल विद्युत अपघटन द्वारा उत्पादित हाइड्रोजन को और शुद्ध किया जाता है, और उत्प्रेरक प्रतिक्रिया और आणविक छलनी सोखने के सिद्धांतों का उपयोग करके हाइड्रोजन में मौजूद ऑक्सीजन, पानी और अन्य अशुद्धियों को हटा दिया जाता है।

यह उपकरण वास्तविक स्थिति के अनुसार हाइड्रोजन उत्पादन के लिए स्वचालित समायोजन प्रणाली स्थापित कर सकता है। गैस लोड में परिवर्तन से हाइड्रोजन भंडारण टैंक के दबाव में उतार-चढ़ाव होता है। भंडारण टैंक पर लगा प्रेशर ट्रांसमीटर 4-20mA का सिग्नल आउटपुट करता है और इसे PLC को भेजता है। मूल निर्धारित मान की तुलना करने, व्युत्क्रम रूपांतरण और PID गणना करने के बाद, 20~4mA का सिग्नल आउटपुट किया जाता है और इसे रेक्टिफायर कैबिनेट को भेजा जाता है ताकि विद्युत अपघटन धारा को समायोजित किया जा सके। इस प्रकार, हाइड्रोजन लोड में परिवर्तन के अनुसार हाइड्रोजन उत्पादन का स्वचालित समायोजन किया जाता है।

क्षारीय जल विद्युत अपघटन हाइड्रोजन उत्पादन उपकरण में मुख्य रूप से निम्नलिखित प्रणालियाँ शामिल हैं:

(1) कच्चे माल की जल प्रणाली

जल विद्युत अपघटन द्वारा हाइड्रोजन उत्पादन प्रक्रिया में केवल जल (H2O) ही क्रिया करता है, जिसे जल पुनर्भरण पंप के माध्यम से कच्चे जल से निरंतर पुनःपूर्ति की आवश्यकता होती है। जल पुनर्भरण का स्थान हाइड्रोजन या ऑक्सीजन विभाजक पर होता है। इसके अतिरिक्त, सिस्टम से बाहर निकलते समय थोड़ी मात्रा में हाइड्रोजन और ऑक्सीजन को बाहर निकालना आवश्यक होता है। छोटे उपकरणों की जल खपत 1 लीटर/न्यूनतम घन मीटर H2 है, जबकि बड़े उपकरणों की जल खपत को 0.9 लीटर/न्यूनतम घन मीटर H2 तक कम किया जा सकता है। सिस्टम कच्चे जल की निरंतर पुनर्भरण करता है। जल पुनर्भरण के माध्यम से, क्षार द्रव स्तर और क्षार सांद्रता की स्थिरता बनाए रखी जा सकती है, और क्षार की सांद्रता को बनाए रखने के लिए प्रतिक्रिया विलयन को समय पर जल से पुनःपूर्ति की जा सकती है।

2) ट्रांसफार्मर रेक्टिफायर प्रणाली

इस प्रणाली में मुख्य रूप से दो उपकरण होते हैं: एक ट्रांसफार्मर और एक रेक्टिफायर कैबिनेट। इसका मुख्य कार्य फ्रंट-एंड मालिक द्वारा प्रदान की गई 10/35KV एसी पावर को इलेक्ट्रोलाइज़र के लिए आवश्यक डीसी पावर में परिवर्तित करना और इलेक्ट्रोलाइज़र को डीसी पावर की आपूर्ति करना है। आपूर्ति की गई पावर का एक हिस्सा सीधे पानी के अपघटन में उपयोग किया जाता है। ये अपघटन हाइड्रोजन और ऑक्सीजन अणुओं के होते हैं, और दूसरा हिस्सा ऊष्मा उत्पन्न करता है, जिसे कास्टिक सोडा कूलर द्वारा शीतलन जल के माध्यम से बाहर निकाल लिया जाता है।

अधिकांश ट्रांसफार्मर तेल आधारित होते हैं। यदि इन्हें घर के अंदर या किसी कंटेनर के भीतर रखा जाए, तो शुष्क प्रकार के ट्रांसफार्मर का उपयोग किया जा सकता है। इलेक्ट्रोलाइटिक जल हाइड्रोजन उत्पादन उपकरण में उपयोग किए जाने वाले ट्रांसफार्मर विशेष प्रकार के होते हैं और प्रत्येक इलेक्ट्रोलाइज़र के डेटा के अनुसार इनका मिलान करना आवश्यक होता है, इसलिए ये अनुकूलित उपकरण होते हैं।

(3) विद्युत वितरण कैबिनेट प्रणाली

विद्युत वितरण कैबिनेट का मुख्य उपयोग इलेक्ट्रोलाइटिक जल हाइड्रोजन उत्पादन उपकरण के पीछे स्थित हाइड्रोजन और ऑक्सीजन पृथक्करण एवं शुद्धिकरण प्रणालियों में मोटरों सहित विभिन्न घटकों को 400V या सामान्यतः 380V के उपकरण की आपूर्ति करने के लिए किया जाता है। इन उपकरणों में हाइड्रोजन और ऑक्सीजन पृथक्करण प्रणाली में क्षार परिसंचरण, सहायक प्रणालियों में पंप, जल पुनर्भरण पंप, सुखाने एवं शुद्धिकरण प्रणालियों में ताप तार, और संपूर्ण प्रणाली के लिए आवश्यक सहायक प्रणालियाँ जैसे शुद्ध जल मशीनें, चिलर, वायु संपीडन, शीतलन टावर, और बैक-एंड हाइड्रोजन संपीडन, हाइड्रोजनीकरण मशीनें और अन्य उपकरण शामिल हैं। विद्युत आपूर्ति में स्टेशन के प्रकाश व्यवस्था, निगरानी और अन्य प्रणालियों के लिए भी विद्युत आपूर्ति शामिल है।

(4) नियंत्रण प्रणाली

नियंत्रण प्रणाली में पीएलसी स्वचालित नियंत्रण लागू किया गया है। पीएलसी में आमतौर पर सीमेंस 1200 या 1500 का उपयोग किया जाता है। इसमें मानव-कंप्यूटर इंटरैक्शन इंटरफेस टच स्क्रीन लगी होती है, और उपकरण के प्रत्येक सिस्टम के संचालन और पैरामीटर डिस्प्ले तथा नियंत्रण तर्क का प्रदर्शन टच स्क्रीन पर किया जाता है।

5) क्षार परिसंचरण प्रणाली

इस प्रणाली में मुख्य रूप से निम्नलिखित प्रमुख उपकरण शामिल हैं:

हाइड्रोजन और ऑक्सीजन विभाजक - क्षार परिसंचरण पंप - वाल्व - क्षार फिल्टर - इलेक्ट्रोलाइज़र

मुख्य प्रक्रिया इस प्रकार है: हाइड्रोजन और ऑक्सीजन विभाजक में हाइड्रोजन और ऑक्सीजन के साथ मिश्रित क्षार द्रव को गैस-द्रव विभाजक द्वारा अलग किया जाता है और फिर क्षार द्रव परिसंचरण पंप में वापस प्रवाहित किया जाता है। यहाँ हाइड्रोजन विभाजक और ऑक्सीजन विभाजक जुड़े होते हैं, और क्षार द्रव परिसंचरण पंप पुनः प्रवाह करता है। क्षार द्रव पिछले सिरे पर स्थित वाल्व और क्षार द्रव फिल्टर तक परिचालित होता है। फिल्टर द्वारा बड़ी अशुद्धियों को छानने के बाद, क्षार द्रव इलेक्ट्रोलाइजर के भीतर परिचालित होता है।

(6) हाइड्रोजन प्रणाली

कैथोड इलेक्ट्रोड की ओर से हाइड्रोजन उत्पन्न होती है और क्षार द्रव परिसंचरण प्रणाली के साथ विभाजक तक पहुँचती है। विभाजक में, हाइड्रोजन अपेक्षाकृत हल्की होने के कारण, यह स्वाभाविक रूप से क्षार द्रव से अलग होकर विभाजक के ऊपरी भाग तक पहुँच जाती है, और फिर आगे पृथक्करण और शीतलन के लिए पाइपलाइन से गुजरती है। जल शीतलन के बाद, बूंद संग्रहण यंत्र बूंदों को पकड़ लेता है और लगभग 99% शुद्धता प्राप्त कर लेता है, जो बाद में सुखाने और शुद्धिकरण प्रणाली तक पहुँच जाती है।

निकासी: हाइड्रोजन की निकासी मुख्य रूप से स्टार्टअप और शटडाउन, असामान्य संचालन या शुद्धता विफलता और दोष निकासी के दौरान निकासी के लिए उपयोग की जाती है।

(7) ऑक्सीजन प्रणाली

ऑक्सीजन का मार्ग हाइड्रोजन के मार्ग के समान ही है, लेकिन एक अलग विभाजक में।

निकासी: वर्तमान में, अधिकांश ऑक्सीजन परियोजनाओं का उपचार निकासी के माध्यम से किया जाता है।

उपयोग: ऑक्सीजन का उपयोग मूल्य केवल विशेष परियोजनाओं में ही सार्थक है, जैसे कि कुछ ऐसे अनुप्रयोग परिदृश्य जिनमें हाइड्रोजन और उच्च-शुद्धता वाली ऑक्सीजन दोनों का उपयोग किया जा सकता है, उदाहरण के लिए ऑप्टिकल फाइबर निर्माता। कुछ बड़ी परियोजनाएं भी हैं जिनमें ऑक्सीजन के उपयोग के लिए स्थान आरक्षित है। बैक-एंड अनुप्रयोग परिदृश्यों में सुखाने और शुद्धिकरण के बाद तरल ऑक्सीजन का उत्पादन, या फैलाव प्रणाली के माध्यम से चिकित्सा ऑक्सीजन का उपयोग शामिल है। हालांकि, इन उपयोग परिदृश्यों का परिष्करण अभी निर्धारित किया जाना बाकी है। आगे की पुष्टि आवश्यक है।

(8) शीतलन जल प्रणाली

जल के विद्युत अपघटन की प्रक्रिया ऊष्माशोषी अभिक्रिया है। हाइड्रोजन उत्पादन प्रक्रिया के लिए विद्युत ऊर्जा की आवश्यकता होती है। हालांकि, जल विद्युत अपघटन प्रक्रिया में खपत होने वाली विद्युत ऊर्जा, जल विद्युत अपघटन अभिक्रिया की सैद्धांतिक ऊष्मा अवशोषण क्षमता से अधिक होती है। इसका अर्थ यह है कि विद्युत अपघटक द्वारा उपयोग की जाने वाली विद्युत का एक भाग ऊष्मा में परिवर्तित हो जाता है। इस ऊष्मा का मुख्य उपयोग आरंभ में क्षार परिसंचरण प्रणाली को गर्म करने के लिए किया जाता है, ताकि क्षार विलयन का तापमान उपकरण द्वारा आवश्यक 90±5°C तापमान सीमा तक पहुँच जाए। यदि विद्युत अपघटक निर्धारित तापमान तक पहुँचने के बाद भी कार्य करता रहता है, तो उत्पन्न ऊष्मा का उपयोग विद्युत अपघटन अभिक्रिया क्षेत्र के सामान्य तापमान को बनाए रखने के लिए शीतलन जल के माध्यम से किया जाता है। विद्युत अपघटन अभिक्रिया क्षेत्र में उच्च तापमान ऊर्जा खपत को कम कर सकता है, लेकिन यदि तापमान बहुत अधिक हो जाता है, तो विद्युत अपघटन कक्ष की झिल्ली नष्ट हो जाएगी, जो उपकरण के दीर्घकालिक संचालन के लिए भी हानिकारक होगी।

इस उपकरण के संचालन तापमान को 95°C से अधिक नहीं रखना आवश्यक है। इसके अतिरिक्त, उत्पन्न हाइड्रोजन और ऑक्सीजन को भी ठंडा और नमीरहित करना पड़ता है, और जल-शीतित सिलिकॉन नियंत्रित रेक्टिफायर उपकरण में आवश्यक शीतलन पाइपलाइन भी लगी होती हैं।

बड़े उपकरणों के पंप निकाय को भी शीतलन जल की आवश्यकता होती है।

(9) नाइट्रोजन भरने और नाइट्रोजन शुद्धिकरण प्रणाली

डिवाइस को डीबग करने और चलाने से पहले, वायुरोधी परीक्षण के लिए सिस्टम को नाइट्रोजन से भरना आवश्यक है। सामान्य स्टार्टअप से पहले, सिस्टम के गैस चरण को भी नाइट्रोजन से शुद्ध करना आवश्यक है ताकि यह सुनिश्चित हो सके कि हाइड्रोजन और ऑक्सीजन के दोनों ओर गैस चरण स्थान में मौजूद गैस ज्वलनशील और विस्फोटक सीमा से बाहर है।

उपकरण बंद होने के बाद, नियंत्रण प्रणाली स्वचालित रूप से दबाव बनाए रखेगी और सिस्टम के भीतर एक निश्चित मात्रा में हाइड्रोजन और ऑक्सीजन को बरकरार रखेगी। यदि उपकरण चालू करने पर भी दबाव बना रहता है, तो पर्जिंग की आवश्यकता नहीं है। हालांकि, यदि सारा दबाव समाप्त हो जाता है, तो इसे फिर से पर्ज करना होगा। नाइट्रोजन पर्ज क्रिया।

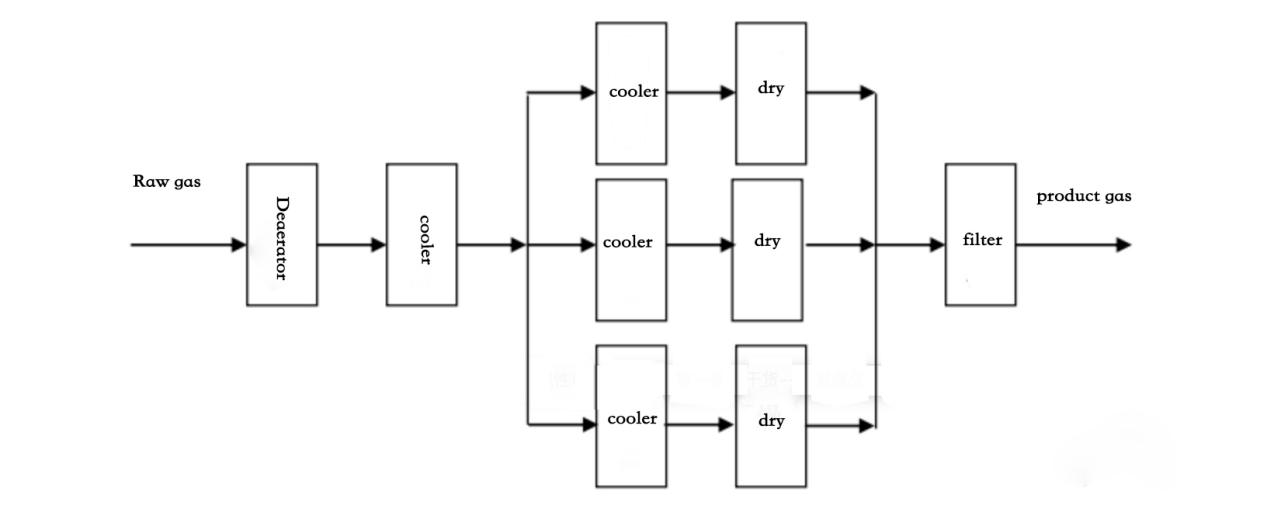

(10) हाइड्रोजन सुखाने (शुद्धिकरण) प्रणाली (वैकल्पिक)

जल विद्युत अपघटन से उत्पन्न हाइड्रोजन को समानांतर ड्रायर द्वारा नमी रहित किया जाता है, और अंत में शुष्क हाइड्रोजन प्राप्त करने के लिए सिंटर्ड निकल ट्यूब फिल्टर द्वारा छान लिया जाता है। (उत्पादित हाइड्रोजन के लिए उपयोगकर्ता की आवश्यकताओं के अनुसार, सिस्टम में एक शुद्धिकरण उपकरण जोड़ा जा सकता है, और शुद्धिकरण के लिए पैलेडियम-प्लैटिनम द्विधात्विक उत्प्रेरक अपघटन का उपयोग किया जाता है)।

जल विद्युत अपघटन हाइड्रोजन उत्पादन उपकरण द्वारा उत्पादित हाइड्रोजन को बफर टैंक के माध्यम से हाइड्रोजन शुद्धिकरण उपकरण में भेजा जाता है।

हाइड्रोजन सर्वप्रथम ऑक्सीजन-मुक्त करने वाले टावर से होकर गुजरती है। उत्प्रेरक की क्रिया से हाइड्रोजन में मौजूद ऑक्सीजन हाइड्रोजन के साथ अभिक्रिया करके जल उत्पन्न करती है।

अभिक्रिया सूत्र: 2H2+O2 → 2H2O.

इसके बाद, हाइड्रोजन हाइड्रोजन कंडेंसर से होकर गुजरती है (जो गैस को ठंडा करके उसमें मौजूद जल वाष्प को संघनित करके पानी उत्पन्न करता है, और संघनित पानी स्वचालित रूप से तरल संग्राहक के माध्यम से सिस्टम से बाहर निकल जाता है) और सोखने वाले टावर में प्रवेश करती है।

पोस्ट करने का समय: 14 मई 2024